2024-09-12 |

2024-09-12 |  点击量:518

点击量:518

ASTM D892 泡沫测试方法用于测定润滑油中泡沫的起泡倾向和稳定性。ASTM D892 泡沫测试程序是在两种不同的温度下开发的:24 °C 和 93.5 °C。 以 SI 单位表示的值应被视为标准值。

精确可靠地测定润滑油的起泡趋势是优化发动机和机械预防性维护计划并降低巨大维修成本的宝贵诊断工具。计划外维护不仅在人工和材料方面非常昂贵,而且在停机时间方面也非常昂贵。D892对润滑剂的起泡倾向和泡沫稳定性进行了实证评估,为防止工业机械和设备增强金属磨损监测和控制过程创造了一个重要的解决方案。

“VISAYA FOAM-DDI 分析仪是第二代开发的设备。这些仪器通过其独特的正在申请专利的 VISION 算法、复杂的光学元件和硬件优化,保证了精确和准确的实验结果。

参考文件

ASTM 标准:

D445 透明和不透明液体运动粘度的测试方法(和动态粘度的计算)

D6082 润滑油高温发泡特性的测试方法

ASTM 玻璃液体温度计的 E1 规范

E128 实验室用刚性多孔过滤器最大孔径和渗透率的测试方法

E1272 实验室玻璃量筒规范

_______________

1 该测试方法由 ASTM 石油产品和润滑剂委员会 D02 管辖,并由润滑剂分析小组委员会 D02.06 直接负责。

术语

定义:

扩散器,N - 用于将气体分散到流体中的装置。

讨论 - 在该测试方法中,扩散器可以由金属或非金属材料制成。

夹带空气(或气体),n—在液体中,分散在液体中的空气(或气体)的两相混合物,其中液体是体积基上的主要成分。

讨论—夹带的空气(或气体)可能会在分散不均匀的液体中形成微小的气泡,并且这些气泡可能会聚结在下方或表面形成更大的气泡,从而破裂或形成泡沫。

泡沫,n - 在液体中,在液体内部或表面形成的气泡集合,其中空气或气体是体积上的主要成分。

润滑剂,n - 介于两个表面之间以减少它们之间的摩擦或磨损的任何材料。编号 D6082

讨论 - 在此测试方法中,润滑剂是一种可能含有也可能不含泡沫抑制剂等添加剂的油。

最大孔径 n - 在气体扩散中,毛细管的圆形横截面直径等于所考虑的扩散器的最大孔径。

本标准特定术语定义:

动态气泡 n - 在测试附录 A1 中的最大孔径时,第一个穿过扩散器并从扩散器逸出的气泡,然后是连续的气泡。

讨论 — 当扩散器浸入液体中时,空气可能会被困在孔隙中。它最终会逸出,或者在对扩散器施加压力后立即逸出。在测试最大孔径(附录 A1)时,应忽略此类气泡的逸出。

泡沫稳定性,n - 在泡沫测试中,断开气源后在指定时间内剩余的泡沫量。

讨论 - 在此测试方法中,泡沫稳定性是通过断开气源后 10 分钟± 10 秒进行的测量来确定的。在断开气源后,如果泡沫在 10 分钟的稳定时间过去之前塌陷到 0 mL,则可以终止测试,并将泡沫稳定性结果记录为 0 mL。

起泡趋势,n—在泡沫测试中,根据气流停止后立即进行的测量确定的泡沫量。

测试方法总结

将两部分样品保持在两个预先设定的温度(24 ± 0.5 °C 和 93.5 ± 0.5 °C)中。空气以 94±5 mL/min 的受控恒定速率吹过样品 5 分钟,并静置 10 分钟。泡沫高度和体积在两个周期结束时测量。泡沫倾向及其稳定性如下文报告部分所述。

意义和用途

润滑剂中的高表面张力污染物以及使用中的油中夹带的空气会产生气泡和泡沫。泡沫会产生不完整的油膜,导致油压低,并加速油降解,包括添加剂消耗。结果是润滑不足、金属磨损、泵气蚀,最后导致机械故障。最大限度地减少这些影响的必要步骤是采用精确和公正的方法来确定润滑油配方中的起泡特性,以便它可以作为磨损控制和发动机和机械的最佳 PM 计划的诊断工具,从而节省运营成本和停机时间。

装置

发泡测试装置,如图 1 所示。它由一个 1000 mL 量筒组成,满足规范 E1272 B 级公差要求的 ±6 mL,刻度至少为 10 mL。当量筒放置在浴槽中时,量筒被固定在适当的位置,进气管的底部固定着一个气体扩散器。气体扩散器和气瓶按照 D892 的规格制造。

图 1.泡沫数字检测成像仪

泡沫数字检测成像仪,也是图 1 所示的整个系统的一部分,由一个配备高分辨率 CCD 相机的样品调节装置、拥有最先进光学元件的读取单元和 VISION 算法组成,该算法在稳定期完成后准确确定静态和动态泡沫高度。测试的高精度和准确性在于对温度、气流和顺序的精确控制,并结合 VISION 算法分析,其特点是操作员的样品操作最少,并且消除了手动评估泡沫高度所涉及的关键时间。

测试程序

按照 D1 第 9 节中描述的程序对图 892 所示的设备进行彻底准备后,按照第 10 节中描述的选定程序制备样品并稳定它们。利用正在申请专利的 FOAM-DDI 分析仪,插入的圆筒中包含的样品以 ±0.1 C 的精度迅速达到正确的测试温度。

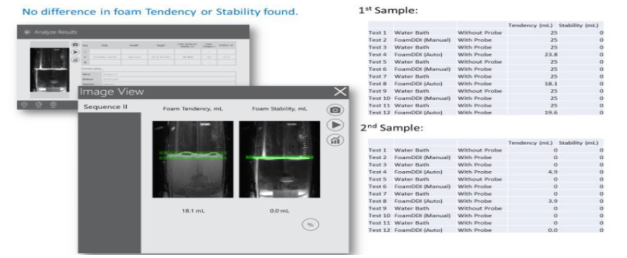

在预定的浸泡时间后,分析仪开始通过质量流量控制器以受控方式流动空气以产生泡沫。在 5 分钟标记处,LED 灯被激活,系统 VISION 算法通过客观准确地确定和显示泡沫高度来开始分析,如图 2 所示。

图 2.VISAYA 泡沫 DDI 分析和数据显示

报告

将实验结果报告为:

|

|

起泡倾向 ASTM D892 IP 146 系列 泡沫体积,mL,结束时 5 分钟吹扫时间 |

发泡稳定性 ASTM D892 IP 146 系列 泡沫体积,mL,结束时 10 分钟设置时间 |

|

测试 |

|

|

|

如收到: |

|

|

|

序列 I |

….. |

….. |

|

序列 II |

….. |

….. |

|

序列 III |

….. |

….. |

|

激越后: |

….. |

….. |

|

(选项 A,9.5.1) |

….. |

….. |

|

序列 I |

….. |

….. |

|

序列 II |

….. |

….. |

|

序列 III |

….. |

….. |

精度和偏置

D892 的精密研究和支持数据已根据两份研究报告提交给 ASTM 国际总部:RR D02 – 1007 和 RR:D02-1244。

重复性 - 从长远来看,同一操作员在恒定操作条件下对相同测试材料获得的两个测试结果之间的差异将提供以下重复性值:

|

序列 |

重复性 |

|

第一 |

0.10 (x + 55) |

|

第二 |

0.10 (x + 44) |

|

第三 |

0.15 倍 |

再现性 - 从长远来看,在不同实验室工作的不同操作员在相同测试材料上获得的两个单一和独立的测试结果之间的差异,在测试方法的正常和正确操作中,只有 1/20 会超过以下值:

|

序列 |

重复性 |

|

第一 |

0.29 (x + 55) |

|

第二 |

0.26 (x + 44) |

|

第三 |

0.44倍 |

偏倚— 相同的研究报告指出,没有合适的公认参考材料来确定 D892 的偏倚。

第 2 代 FoamDDI 经过了一系列硬件修改,以优化冷却和加热过程,并解决由于样品制备、温度探头位置等当前标准中保留的其他问题而导致的一些歧义。

正在申请专利的新型 FoamDDI 消除了手动泡沫高度测定时对样品操作和关键时间测量的需要。FoamDDI 使用正在申请专利的加热和冷却系统,具有视觉算法和自动化功能,可在几分钟内记录、计算和显示可重复和准确的结果,而不会产生操作偏差!